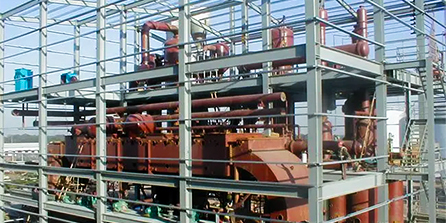

Application

Hebei Huipin Machinery Co., Ltd. is a large-scale grain and oil equipment enterprise specialized in scientific research, design, production, sales and project installation. Subordinate enterprises include Dingzhou Yongsheng Grain and Oil Machinery Co., Ltd. and Wanli Grain and Oil Machinery Co., Ltd.